在精密模具加工领域,稳定性是决定最终成品质量与生产效率的核心命脉。每一次切削、每一次进给,都如同在刀尖上舞蹈,任何微小的波动都可能引发连锁反应,导致尺寸偏差、表面光洁度下降甚至刀具过早磨损。而在这场追求极致的工艺中,加工区域的热量管理,往往成为那个最容易被忽视却又至关重要的变量。

热量,是金属切削过程中不可避免的副产品。当锋利的刀具与坚韧的工件材料剧烈摩擦时,会产生大量的切削热。这些热量若不能得到及时、有效的疏导,会迅速积聚在刀具尖端、工件表面以及形成的切屑之中。其直接后果是可怕的:刀具材料在高温下硬度下降,发生塑性变形,俗称“烧刀”;工件局部受热膨胀,冷却后收缩,尺寸精度难以控制;更甚者,过高的温度会改变工件材料的金相组织,产生加工硬化层或热应力,为后续工序埋下隐患。因此,对加工温度实施“精准控温”,绝非锦上添花,而是确保加工过程稳定、可靠的刚性需求。

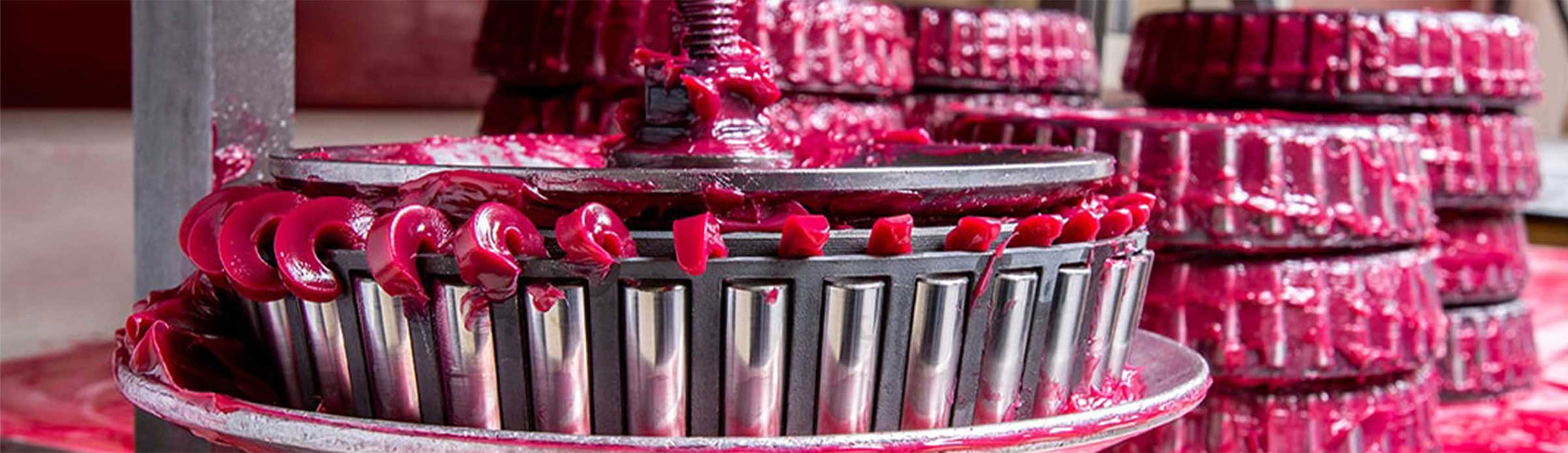

乳化切削液,正是应对这一挑战的关键介质。它并非普通的冷却水,而是一种由基础油、乳化剂及多种功能性添加剂科学配制而成的稳定乳状液。其核心作用机制在于“双重冷却”:首先,它通过液体的对流与蒸发,直接带走大量的切削热,实现快速降温;其次,其润滑成分能在刀具与工件、切屑之间形成一层坚固的润滑膜,从根本上减少摩擦生热的源头。这种“既治标又治本”的方式,使得加工区域的温度得以稳定在理想区间。一款优质的乳化切削液,其配方经过精心平衡,确保在高速、重载的加工条件下,润滑膜不易破裂,冷却效果持续均匀,从而为整个加工系统提供了一个稳定的热环境基础。

实现精准控温,离不开对乳化切削液各项性能指标的精细化管理。浓度是首要关键,它直接决定了液体的润滑性、防锈性和冷却能力的配比。浓度过低,润滑不足,冷却主要依赖水,效果有限且易锈蚀;浓度过高,则可能流动性变差,冷却效果反而下降,并增加成本。日常使用中,必须借助折光仪等工具进行定期检测与补加,维持浓度稳定。其次是清洁度,加工过程中产生的金属碎屑、杂油等污染物会破坏乳化液的稳定性,影响其热传导性能,并可能滋生细菌,导致液体变质发臭。因此,配备高效的过滤系统(如磁性分离、纸带过滤等)和定期的系统清理至关重要。最后是pH值管理,稳定的酸碱度是乳化液保持化学稳定、防止腐蚀工件与机床的保障。

当乳化切削液的精准控温能力得到充分发挥时,模具加工的稳定性提升是立竿见影的。最直接的体现是加工精度的飞跃。由于工件热变形被控制在极小范围内,每一次加工的尺寸一致性极高,这对于拥有复杂型腔、要求精密配合的模具而言,意味着更少的返工和更高的合格率。同时,刀具的寿命得以显著延长。稳定的低温环境大幅减缓了刀具的磨粒磨损和粘结磨损,同样的刀具可以完成更多的加工任务,降低了生产成本。此外,加工后的工件表面质量也更为出色,纹理均匀,粗糙度值低,减少了后续抛光等精整工序的工作量。从长远看,一个温度稳定的加工环境,也减轻了机床主轴、导轨等核心部件因热应力产生的变形与磨损,提升了整个生产系统的可靠性与使用寿命。

综上所述,乳化切削液在模具加工中扮演着不可或缺的“温度管家”角色。通过其科学的冷却与润滑机理,结合精细化的日常维护管理,它能有效构筑起一道稳定的热防护屏障。在竞争日益激烈的制造业中,将目光聚焦于诸如切削液管理这样的工艺细节,正是实现降本增效、保障模具加工长期稳定与卓越品质的智慧之举。